“ورق زد: فرمی پویا در صنایع مختلف”

ورق زد یکی از فرایندهای مهم و گسترده در صنایع فلزی است که به وسیله آن، ورقهای فلزی به شکلها و ابعاد مختلف تولید میشوند. این فرایند نه تنها در صنعت فلزات، بلکه در بسیاری از صنایع دیگر نیز مورد استفاده قرار میگیرد.

فرایند ورق زد یا فرآیند تشکیل دهنده، در واقع شامل فشردن مواد فلزی بین دو قالب (قالب بالا و قالب پایین) است. در این فرآیند، فلزات با استفاده از فشار مکانیکی و دماهای مختلف به شکل ورقهایی با ضخامت و ابعاد مورد نظر تبدیل میشوند.

ورق زد یکی از فرآیندهای اساسی در صنایع فلزی است و در صنایع مختلف از جمله صنایع خودروسازی، صنایع ساختمانی، صنایع الکترونیکی، و صنایع خوردگی استفاده میشود.

کاربردهای ورق زد در صنعت

- صنعت خودروسازی: ورق زد در صنعت خودروسازی برای تولید قطعات بدنه خودروها، پنلهای دروازه، قطعات داخلی و خارجی، و سایر قطعات مورد استفاده قرار میگیرد.

- صنایع ساختمانی: در صنایع ساختمانی، ورق زد برای تولید پنلهای دیواری، سقفی، درب و پنجره، پوششهای محافظ، و سایر قطعات ساختمانی استفاده میشود.

- صنایع الکترونیکی: در صنایع الکترونیکی، ورق زد برای تولید شاسیهای الکترونیکی، پوششهای محافظ، قطعات اتصالات، و سایر قطعات استفاده میشود.

- صنایع خوردگی: در صنایعی که در معرض خوردگی قرار دارند، مانند صنایع نفت و گاز، ورق زد برای تولید لولهها، مخازن، سیستمهای تخلیه، و قطعات دیگر استفاده میشود.

- صنایع دریایی: در صنایع دریایی، ورق زد برای تولید قطعات کشتیها، تجهیزات دریایی، لولهها، و قطعات مورد استفاده در محیطهای شور و خورنده مورد استفاده قرار میگیرد.

- صنایع هوایی و فضایی: در صنایع هوایی و فضایی، ورق زد برای تولید قطعات هواپیماها، موتورها، سیستمهای جت، و تجهیزات دیگر استفاده میشود.

به طور کلی، ورق زد به عنوان یک فرآیند اساسی و حیاتی در صنایع مختلف به کار میرود و نقش بسیار مهمی در تولید محصولات فلزی با ابعاد و اشکال مختلف دارد.

مراحل ساخت ورق زد عموماً شامل چند مرحله اساسی است که در زیر به طور خلاصه توضیح داده شدهاند:

- انتخاب و آمادهسازی ماده اولیه:

- ماده اولیه معمولاً فلزاتی نظیر فولاد، آلومینیوم، مس و غیره هستند.

- این مواد به شکل بلوم، بیلت یا شمش ارائه میشوند و برای فرایند ورق زد آماده میشوند.

- گرمکاری:

- ماده اولیه به دماهای بالا گرم میشود تا از مقاومت بالای خود علیه شکلدهی کاسته شود و انجام پذیرش شود.

- ورق زدن:

- ماده گرم شده به وسیله آهنگری یا دستگاههای ورق زنی فشرده میشود.

- در این مرحله، فشار و دما به طور دقیق کنترل میشود تا به شکل و ابعاد مورد نیاز تبدیل شود.

- خنک کردن و تعدیل:

- ورق تولید شده به سرعت خنک میشود تا شکل و ابعاد آن حفظ شود.

- در برخی موارد، ورقها با استفاده از دستگاههای تعدیل شکل به شکلها و ابعاد دقیقتری تنظیم میشوند.

- برش و تمیزکاری:

- ورقهای تولید شده برای برش و تمیزکاری قطعات نهایی به ابعاد مورد نظر برش میشوند.

- در این مرحله، هر نوع نوارها، شیارها و تقاطعات دیگری که بر روی ورق نیاز است، ایجاد میشود.

- بازبینی و کنترل کیفیت:

- ورقهای تولید شده به دقت بررسی شده و کنترل کیفیت میشود.

- هر گونه ناهمواری، خط و خش، یا اشکال دیگری که ممکن است تاثیر منفی بر عملکرد نهایی داشته باشند، شناسایی و اصلاح میشود.

با انجام این مراحل، ورقهای فلزی با ابعاد، شکل و کیفیت مطلوب تولید می شود.

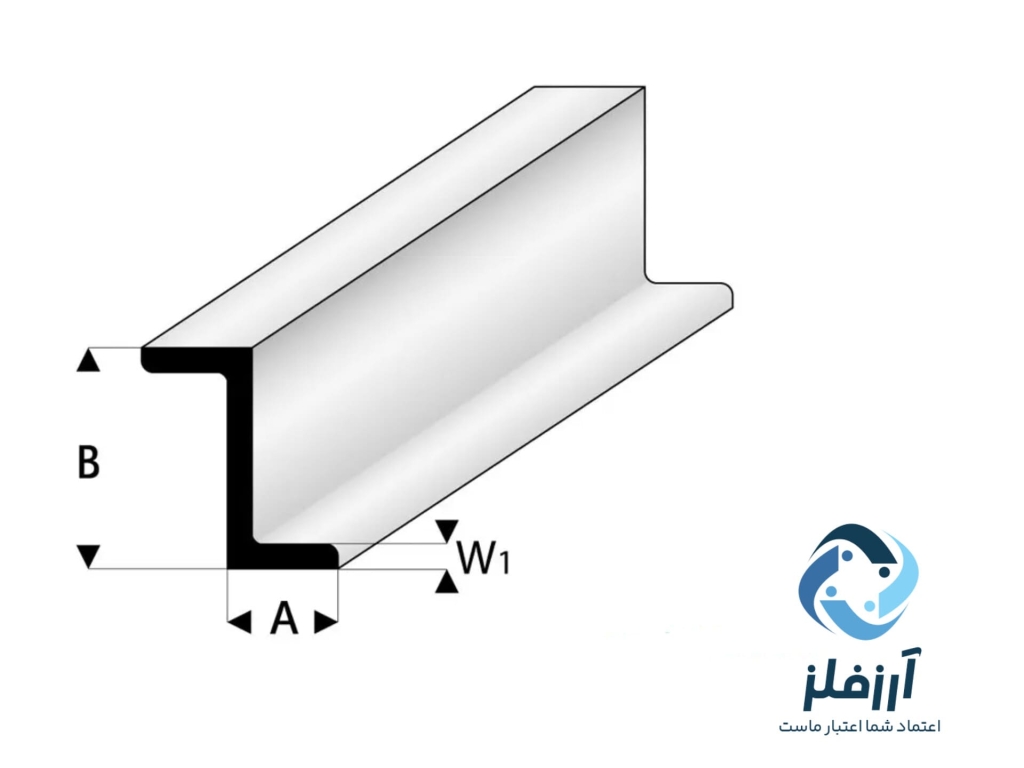

پروفیلهای زد در انواع مختلفی برای استفاده در صنایع مختلف تولید میشوند، هرکدام با ویژگیها و کاربردهای خاص خود.

انواع پرکاربرد پروفیل زد عبارتند از:

- پروفیل زد گالوانیزه: این نوع پروفیلها از جنس فولاد با پوشش گالوانیزه است که با پوشش لایهای از روی (اکسید روی) به روش گالوانیزه شدن پوشیده میشوند. این پروفیلها مقاومت بالایی در برابر زنگ زدگی و خوردگی دارند و به عنوان عناصر ساختمانی و نگهدارندههای مورد استفاده قرار میگیرند.

- پروفیل زد استنلس استیل: این نوع پروفیلها از جنس استنلس استیل تولید میشوند که مقاومت بالایی در برابر خوردگی و زنگ زدگی دارند. این پروفیلها به خصوص در محیطهای خاصی مانند محیطهای با رطوبت و شوری بالا یا محیطهایی که به مواد شیمیایی معرض هستند مورد استفاده قرار میگیرند.

- پروفیل زد فولاد کربنی: این نوع پروفیلها از جنس فولاد کربنی تولید میشوند و معمولاً با روشهای مختلفی مانند گرمکاری، رولکاری و شکلدهی ساخته میشوند. این پروفیلها برای کاربردهای عمومی در ساختمانها، صنایع و سازههای فلزی مورد استفاده قرار میگیرند.

بستهبندی

بسته بندی پروفیل Z با تسمههای فولادی صورت گرفته و باید روی هر یک از شاخههایش نشان تجاری تولیدکننده و شناسه پروفیل وجود داشته باشد.

برای این کاربر روی هر بندیل باید حداقل 2 پلاک مقاوم و بادوام حاوی اطلاعاتی مانند شماره بسته، شناسه پروفیل، وزن بسته برحسب کیلوگرم، نشان تأیید کنترل کیفیت و نام یا نشان تجارتی تولیدکننده نصب شود.

نتیجهگیری

ورق زد دارای مزایایی نظیر تولید انبوه، دقت بالا، و قابلیت شکلدهی پذیری است. اما این فرآیند نیز با چالشهایی همچون هزینه بالا، نیاز به تجهیزات پیشرفته، و مصرف انرژی بالا مواجه است که نیازمند راهکارهای بهبودی برای بهینهسازی است.

ورق زد به عنوان یک فرآیند مهم و بسیار گسترده در صنایع مختلف، نقش حیاتی در تولید انواع محصولات دارد. با توجه به مزایا و چالشهای این فرآیند، بهبود فناوریها و استفاده از روشهای نوین میتواند به بهبود کارایی و کیفیت تولیدات ورق زده کمک کند.